【转载】库存优化不简单

全文总计2839字,需阅读8分钟,以下为正文:

01

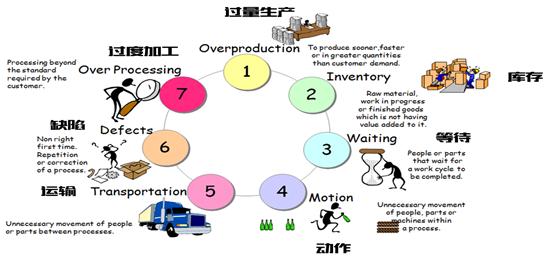

导入精益就不得不提大野耐一先生总结的7大浪费,这是整个精益体系最为核心的部分。

甚至有些人会将消除这些浪费作为精益的唯一目标。暂时掠过其他不表,我们从其中最让人感兴趣也最头疼的库存浪费说起。

之前有精益大咖说过,精益是一种基于时间的竞争,其核心目的就在于让企业内部的流程运转的更加迅速,简单来说就是流动的越顺畅、越迅速。

而库存是这个过程中最让人厌恶的一种浪费,所以大家总是想要第一时间的消除它。因为库存不仅占用企业资金,还会成为问题的遮羞布。

一本精益书籍中有个关于消除库存的故事,这个案例来自于大野耐一先生,据说某一日大野先生到了一间仓库发现库存很多,然后下令4周之后要让库存减少一半,结果就是一帮人鸡飞狗跳的努力完成了这个任务。

看上去减少库存可以像搞一场运动一样完成,但这个案例的背后,实际上远远不是一场维持4周的库存清理运动,

02

其背后是丰田内在的问题解决文化为支撑,解决掉了这些库存产生的根本原因,而不是简单的把库存清理掉。

但这个故事误导了大量的企业,认为库存优化就是清理掉那些堆积很久的库存,却不对库存产生的原因进行深入分析,

甚至盲目的把零库存当作短期目标来追求,要知道丰田自己都尚不能将库存降低到0的水平,而仅仅是将零库存作为一个追求的方向而努力。

其结果就是客户不需要的库存依旧堆积在仓库,需要的却怎么都找不到。所以说:库存是浪费但是不能简单的拿库存当浪费。

我们首先要弄明白一个事实,那就是消除库存必须从产生库存的问题着手,而不是已经产生的库存。

所以丰田所提倡的拉动等生产方式,根本目的不是直接拿走现场的库存,而是暴露库存产生的原因,以便于逐一消灭这些问题,从而减少库存。

03

但绝大多数企业将消除库存来控制成本当作了建立拉动或者使用精益工具的目的,其结果就是依据成本计算,强硬的减掉一部分库存。

既然如此,我们应该如何开始进行库存减少呢?这里我们必须先澄清一个前提,那就是你的企业究竟如何满足客户,是MTO(按单生产)还是MTS(库存寄售)。

客户的耐心实际上取决于你的产品的竞争力,产品或者服务的竞争力越强,客户等待的耐心值越大,那么客户的交付周期也就越没有那么紧迫。

所以如果你的产品或者服务具有独特性,那么按单生产未尝不可,但是一旦市场上有了同类的竞争对手,那么时间优势就成为了抢夺市场的最佳方法。

如果你的产品在其它竞争力上没有优势,但生产周期远远小于交付需求,那么只准备原材料库存,一样可以实现按单生产。

不过一旦你的生产周期远远大于客户期望的交付周期,那么成品库存就成了我们的唯一凭仗,只要有足够的库存,市场将唾手可得。

那么既然非要有库存,我们能用什么办法来进行优化呢?首先要推荐的就是丰田的看家法宝“均衡生产Heijunka”。

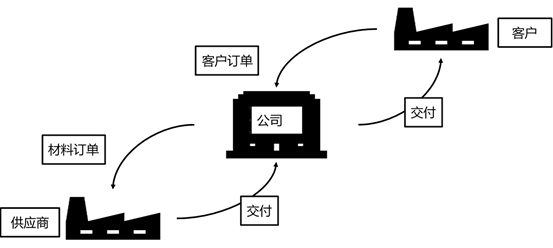

研究均衡我们必须要讨论的就是为什么要对计划进行均衡,这里不得不来说说“完美的”MRP逻辑存在的“漏洞”。

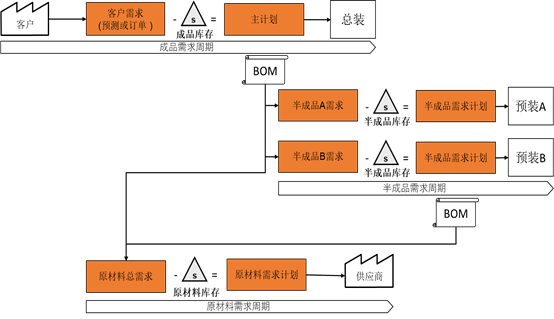

如上图所示,物料需求计划严格按照BOM清单进行展开,然后一层一层的计算库存和上游的需求计划,并最终管理整个供应链上的生产计划,如果能够严格的运行起来一切都堪称完美。

04

但现实世界往往和完美计划扯不上边,所有的计划计算中每一个环节都存在着无数种未知的扰动因素,经常出现一个又一个的短时间峰值,

其结果就是“完美的计划系统”一点都不完美,经常是MRP系统跑出来的订单还不如计划员人工进行优化安排的更加高效。

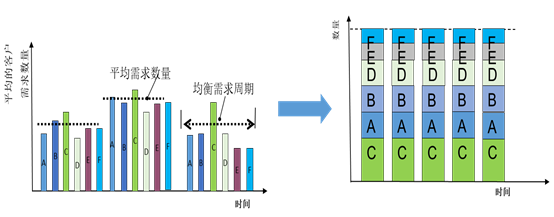

为此,更加高效的办法是让生产计划能够平稳均衡的进行,于是出现了下面这种典型的均衡计划逻辑,将集中的客户需求拆散重新分配,

每天固定的时间需求固定的产品,以保证上游供应链能够趋于稳定,所称的“削峰填谷”。(这里先撇开换型可能带来的问题)

不过很多人以为实施均衡生产仅仅是安排一个合理的均衡计划即可,往往这种均衡计划坚持不了几天就立刻被放弃了,原因是再完美的计划也需要库存来支撑。

真正的均衡实际上是用一定量经过计算的库存来吸收客户的波动,然后根据客户的提取情况来设定较为稳定的均衡计划,以平衡客户的需求波动。

而最为关键的是,通过这个库存和稳定的计划为整个上游供应链创造稳定,从而减少整个价值流上的库存,而不仅仅是成品仓库里的库存。

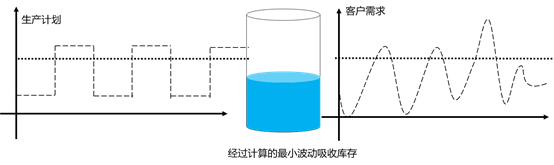

当然要计算这个库存也并不是什么难事,我们要做的就是将这个库存想象成一个简单的关于水池的应用题:

客户提取就是流出,而均衡计划就是流入,只要保证在一定的时间段内,库存水位保持最低且够用即可。

均衡生产方式仅仅是建立了一个稳定的供应链,但是对于具体的库存究竟因何而存在却不甚了了,为此丰田还使用了一个更加著名的工具“看板拉式生产Pull production”俗称超市。

其故事来自于1950年,大野耐一和丰田英二的福特参观,据说正是那次参观,带回了美国超级市场这一概念,并转化成为了生产管理工具。

05

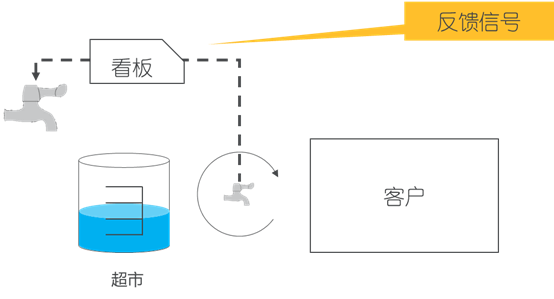

超市的运作方式如下:

这个模式的前提就是要先有库存,之所以叫做超市,大家可以类比一下自己在超级市场购物的体验:

货物分门别类的摆在货架上,等待客户来取,没取走一样付款时后台就会发送一张带有信息的“看板”给补货人员,然后补货人员按照“看板”来完成库存补充。

那么关键的问题来了,超市里究竟要准备多少库存才能够呢?这里就不得不回到之前我们的“应用题”了。

与均衡的区别是,上一次的流入和流出之间没有任何反馈信号,而是依据一个长期的客户需求预测来安排均衡流入的计划,而这里则有了一个作为反馈信号的“看板”。

所以要计算这里的库存数我们只要计算出,从客户提取之后到反馈信号重新带着货物返回超市之的时间段内,超市里应该准备多少库存才不至于让客户在这个过程中等待。

为此我们必须理解一下客户提取释放看板之后,超市发生了什么事情。

就像下图展示的,当你从超市的货架上拿走一瓶洗发水之后,还会有其他的客户来继续拿走洗发水。

两个客户之间的频率呢其实就是我们常说的客户节拍,即客户多长时间需要从你这里拿走一件产品。

06

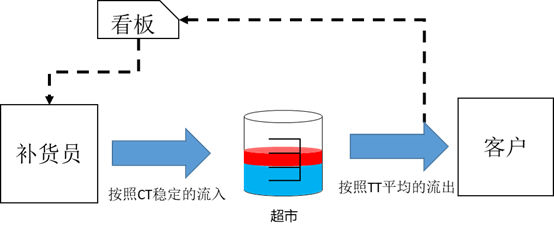

从第一件被拿走到它补充回来之间的这段时间(补货时间),超市就会以客户节拍(TT)向外流出产品,这样只要我们弄清楚了从第一件被拿走到补充回来的时间,我们也就能够用补货时间除以客户节拍来计算到底需要多少库存了。

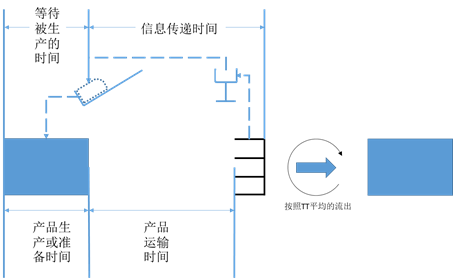

那么这个补货时间应该如何来计算呢?大家可以看下面的图形来考虑:

从被拿取释放了信号,到传递到补货人员手中需要1.信息传递时间; 然后从补货人员拿到信息,到他能够开始处理这个信息,可能存在2.等待时间; 补货人员处理拿到的信息,将需要的产品生产或者准备好需要的3.生产时间; 补货人员把准备好的产品运输到货架的4.运输时间;

一旦我们弄清楚了这些时间,那么超市中的库存要想减少也就不再是一道模糊的判断题,而是具体严格的数据计算题。

正如前文所说的,库存管理实际上应该从产生库存的源头着手,而超市正是这样一种工具。它的真正价值不是立即减少库存,而是通过一个可以计算的库存来不断地暴露产品交付过程中的问题。

精益工具是否有效,实际上不是取决于工具本身,而是是否用在正确地方,并且正确的使用它。

所以任何时候必须先弄清楚这个工具背后的目的才会有效。

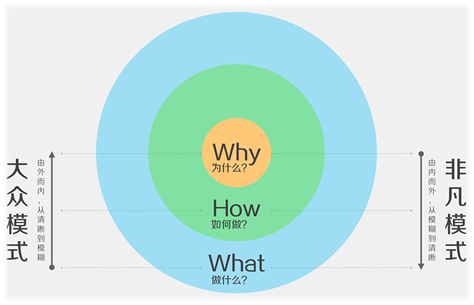

正如黄金圈法则告诉我们的,任何事情,从知道为什么要用它开始,才能开启非凡模式,创造出远超我们期望的价值。

作者|赵元子

来源|话说精益

资料来源:话说精益

文章编辑:Blean

投稿方式:kaizen@benchmarklean.cn

声明:标杆精益公众号所发稿件、图片、视频均用于学习交流,文章来自网络或者益友投稿,版权归作者所有,如涉及作品内容、版权和其他问题,请及时与我们联系删除!